이미 설문에 참여해주셨습니다.

You have already participated in the survey

연관 콘텐츠

배터리,전기차,EV,ESS,ESG

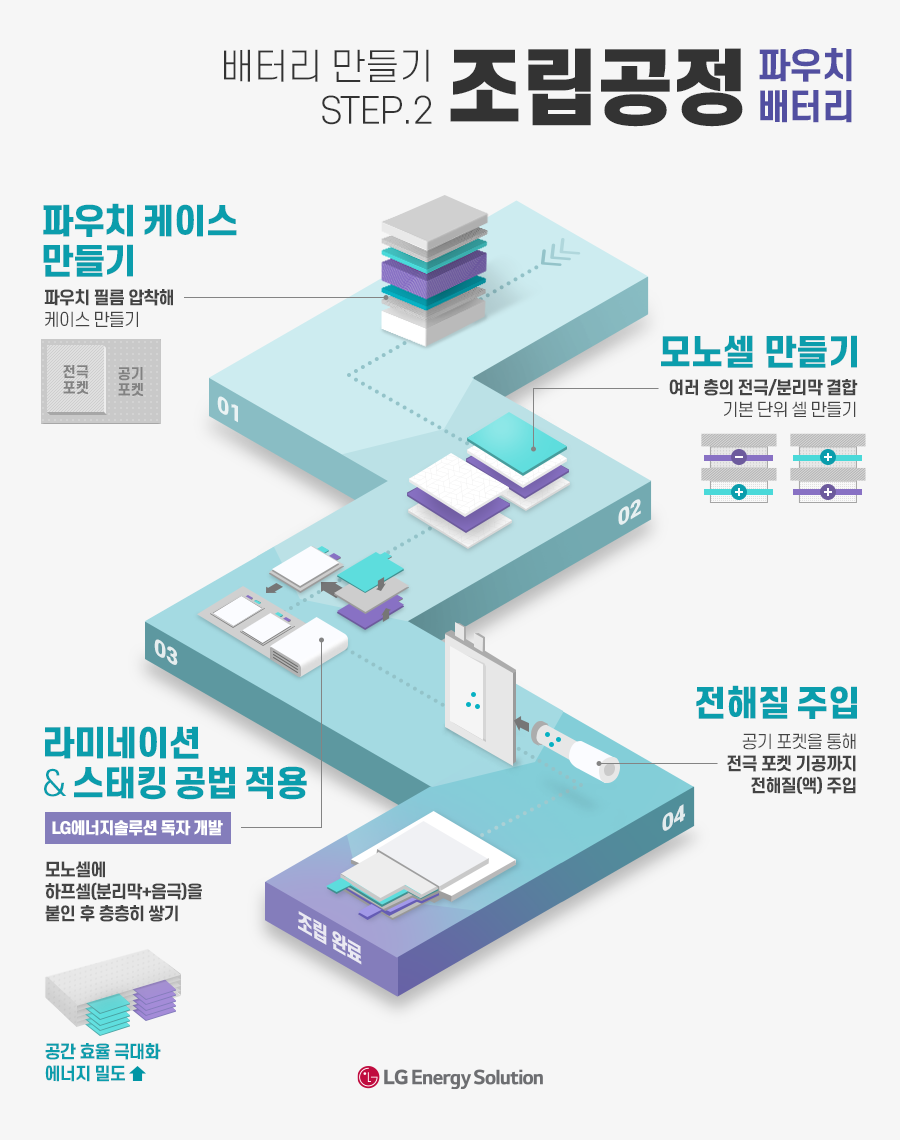

배터리 제조의 두 번째 단계 ‘조립 공정’에서는 배터리의 형태를 만듭니다. 조립 공정은 배터리의 모양에 따라 제조 순서와 방법이 달라지는데요. 가벼우면서도 에너지 밀도가 높은 특징을 가진 파우치 배터리의 조립 공정은 어떻게 진행될까요? 인포그래픽을 통해 살펴보겠습니다.

파우치 케이스 만들기

파우치 배터리 조립에는 양극과 음극, 분리막, 전해질로 구성된 배터리 소재를 넣을 파우치 케이스가 필요합니다. 먼저, 7개의 레이어로 구성된 파우치 필름을 금형 위에 놓고 프레스로 압착해 줍니다. 이 과정을 통해 배터리 소재를 넣은 전극 포켓과 가스를 보관할 수 있는 공기 포켓을 만듭니다.

모노셀(Mono-Cell) 만들기

배터리 소재를 만들기 위해서는 먼저 ‘모노셀(Mono-Cell)’이 필요합니다. 모노셀은 양·음극과 분리막 여러 개가 결합한 배터리의 기본 단위 셀로, ‘분리막-중앙 전극-분리막-외곽 전극’과 같은 형태의 적층 구조를 가집니다.

라미네이션&스태킹 공법 적용하기

바이 셀에는 LG에너지솔루션이 독자 개발한 ‘라미네이션&스태킹’ 공법이 적용됩니다. 이 공법은 배터리 소재를 빈틈 없이 쌓아 케이스 안의 공간 효율을 극대화하고, 배터리의 에너지 밀도와 안전성을 높여줄 수 있는 기술입니다.

먼저, 만들어 둔 바이 셀에 분리막과 음극으로 구성된 하프 셀(Half-Cell)을 붙여 정렬하는 ‘라미네이션(Lamination)’ 작업이 진행됩니다. 그 후 분리막을 기준으로 음극과 양극을 쌓는 ‘스태킹(Stacking)’ 작업을 반복하면 극판과 분리막이 층층이 쌓인 배터리 소재가 만들어집니다.

전해질 주입하기

라미네이션&스태킹 공법을 통해 만든 배터리 소재를 전극 포켓에 넣으면, 공기 포켓을 통해 전극 포켓의 기공까지 전해질(액)을 주입합니다. 이 과정에서 공기 포켓에 불필요한 가스가 모이게 되는데, 이는 이후 단계에서 디개싱(Degassing) 공정을 통해 제거하게 됩니다.

지금까지 파우치 배터리의 조립 공정을 빠르게 살펴보았는데요!

LG에너지솔루션은 라미네이션&스태킹의 차별화된 제조 공법을 바탕으로 파우치 배터리의 생산성과 품질을 업그레이드 해나가고 있습니다.

이미 설문에 참여해주셨습니다.

You have already participated in the survey

이메일 무단 수집 거부

본 웹사이트에 게시된 이메일 주소가 자동 수집되는 것을 거부하며, 이를 위반 시

정보통신망법에 의해 처벌됨을 유념하시기 바랍니다.

불법 대응 센터 http://www.spamcop.or.kr

배터리인사이드 뉴스레터 구독 신청

| 위탁받는자(수탁사) | 위탁하는 업무의 내용 |

|---|---|

| ㈜아이파트너즈 | 뉴스레터 발송 |

| 스티비 주식회사 | 이메일 주소에 대한 관리 및 보안 뉴스레터 발송 및 관리 |

| 구분 | 소속 | 홈페이지 | 연락처 |

|---|---|---|---|

| 개인정보 침해 신고 센터 | KISA 소속 | privacy.kisa.or.kr | (국번없이) 118 |

| 개인정보 분쟁조정위원회 | 사이버 범죄수사과 | www.kopico.go.kr | 1833-6972 |

| 사이버 범죄수사과 | 검찰청 소속 | www.spo.go.kr | (국번없이) 1301 |

| 사이버안전국 | 검찰청 소속 | cyberbureau.police.go.kr | (국번없이) 182 |

이 사이트는 쿠키를 사용합니다. 사이트 탐색을 계속하면 쿠키 사용에 동의하는 것입니다.

쿠키 운용에 대한 자세한 정보는 '개인정보 처리 방침'을 읽어보십시오.