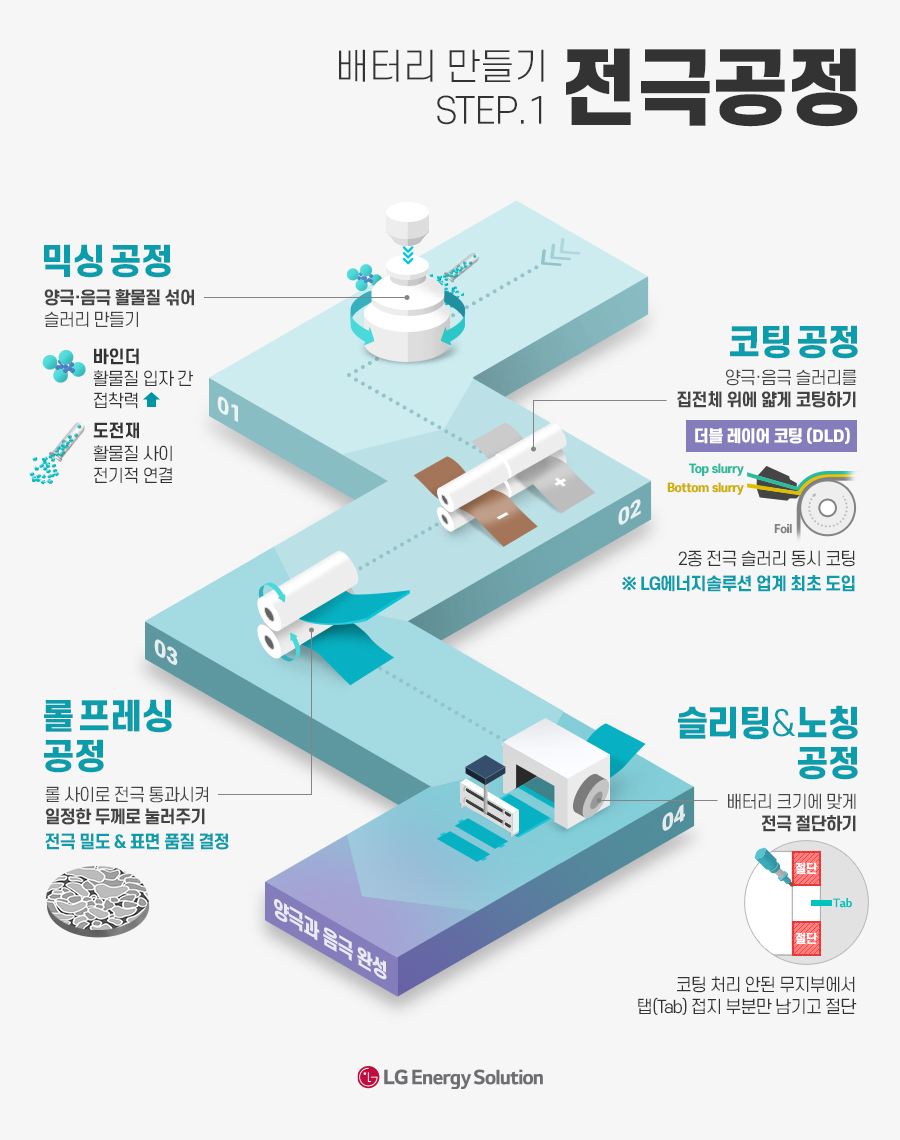

우리 생활 속에는 일상을 더 편리하게 해주어 삶의 질을 높여주는 것들이 있습니다. 그중에서도 빼놓을 수 없는 것이 바로 ‘배터리’죠. 배터리는 우리 눈에 잘 보이진 않지만 집약된 기술과 다양한 제조 공정 과정을 거쳐 탄생하게 되는데요. 배터리 제조의 첫걸음, 전극 공정에 대해서 알아보겠습니다.

믹싱 공정 – 활물질을 혼합하여 슬러리를 생성하는 과정

배터리의 기본이 되는 양극과 음극을 만드는 과정인 전극 공정은 믹싱 공정 – 코팅 공정 – 롤 프레싱 공정 – 슬리팅 & 노칭 공정으로 이루어져 있습니다. 그중 첫 번째 공정인 믹싱 공정은 양극과 음극을 만드는 데 필요한 각종 원자재를 계량 및 혼합하여 슬러리를 만드는 단계입니다.

슬러리를 만들기 위해서는 전극 활물질의 입자 간 접착력을 높이기 위해 바인더가 첨가됩니다. 그다음, 활물질 사이에서 전자의 이동을 담당하는 도전재를 추가합니다.

코팅 공정 – 슬러리를 집전체 위에 얇게 코팅하는 과정

코팅 공정에서는 믹싱 공정에서 생성된 양극과 음극 슬러리를 알루미늄 포일과 구리 포일에 각각 얇게 코팅합니다. 그다음 코팅된 전극들을 100도 이상의 오븐에 건조해 주는데요. 이 과정을 통해 배터리의 성능과 수명을 향상시킵니다.

특히, LG에너지솔루션이 2018년에 세계 최초로 도입한 ‘더블 레이어 코팅 (Double Layer Slot Die Coating, DLD)’ 기술은 두 가지 종류의 전극 슬러리를 집전체에 동시에 코팅할 수 있는 기술로, 상층, 하층 기능을 선택적으로 부여해 전극을 강화하며, 빠른 충전 속도와 배터리 성능 향상을 비롯하여 생산성을 높여주는 장점이 있습니다.

롤 프레싱 공정 – 전극을 일정하고 펴주는 과정

롤 프레싱 공정은 압연 공정이라고도 불리며, 두 개의 롤 사이로 전극을 통과시켜 일정하게 펴주는 과정입니다. 커다란 롤이 전극을 얇게 만들면서 밀도를 향상시켜주면, 전극 표면과 활물질의 결합력은 높아지게 되는데요. 이때, 전극과 잘 결합된 활물질 사이로 리튬 이온의 이동이 원활해지면서 전지의 출력과 성능이 향상됩니다.

한편, 롤 프레싱 공정에서 전극의 밀도를 정하는 데에는 ‘합제 밀도’가 결정적인 역할을 합니다.

*합제 밀도란 합제 소재가 잘 눌리는 정도를 의미함

슬리팅 & 노칭 공정 – 배터리 크기에 맞춰 전극을 절단하는 과정

롤 프레싱 공정을 거쳐 얇게 펴진 전극은 배터리 크기에 맞춰 절단하는 슬리팅 & 노칭 공정에 돌입합니다. 이 공정은 두 단계로 나뉘는데, 먼저 배터리 설계 규격에 맞춰 전극을 세로 방향으로 자르는 슬리팅(Slitting) 공정 후, 가로로 재단해 V홈과 탭을 만들어 +, – 단자 전극을 생성하는 노칭(Notching) 공정이 진행됩니다. 노칭 공정에서 양/음극 활물질이 코팅 되지 않은 빈 공간인 ‘무지부’에서 탭(Tab)을 접지하기 위한 부분을 남겨두면 노칭 장비를 사용해 그 외의 부분을 절단합니다.

이렇게 믹싱 공정과 코팅 공정, 롤 프레싱 공정, 그리고 슬리팅과 노칭 공정까지 4단계를 거치고 나면 전극 공정은 마무리됩니다. 지금까지 배터리의 양극과 음극을 만드는 전극 공정에 대해 알아보았습니다.