배터리 팩의 용량은 어떻게 늘릴 수 있을까요? 개별 배터리 셀의 용량을 늘리거나, 배터리를 구성하는 셀(Cell)이나 모듈(Module)의 수를 늘려 더 많은 에너지를 저장할 수 있게 만드는 방식이 있습니다. 이에 따라 배터리 업계는 고성능의 배터리를 개발하는 것과 함께 더 많은 배터리를 탑재하기 위해 다양한 기술들을 개발하고 있습니다. 그 중에서도 모듈화 과정을 생략해서 배터리 셀을 늘리는 기술이 주목받고 있는데요. 바로 셀투팩(Cell-To-Pack)입니다.

셀투팩(Cell-To-Pack, CTP)이란?

기존의 배터리는 셀(Cell)-모듈(Module)-팩(Pack) 순서의 조립 과정을 거칩니다. 이와 달리 셀투팩(Cell-To-Pack, CTP)은 모듈 과정을 생략하고, 개별 배터리 셀을 배터리 팩으로 바로 탑재하는 공정입니다. 모듈 케이스가 차지하는 곳을 셀로 채워 넣어, 공간을 효율적으로 사용할 수 있는데요. 다시 말해, 셀투팩 공정을 활용하면 팩 내부 데드 스페이스(Dead Space)를 최소화해 공간 효율성을 높여 에너지 밀도와 용량을 확보할 수 있습니다.

또한 모듈 공정을 생략하기 때문에 공정에 쓰이는 원자재 비용도 절감할 수 있는데요. 이를 통해 비용 절감은 물론 팩 제조 시간 단축까지 두 마리 토끼를 잡을 수 있습니다. 아울러 셀투팩을 통해 팩 내부 구조를 간소화할 수 있어 설계의 자유도 역시 높일 수 있습니다.

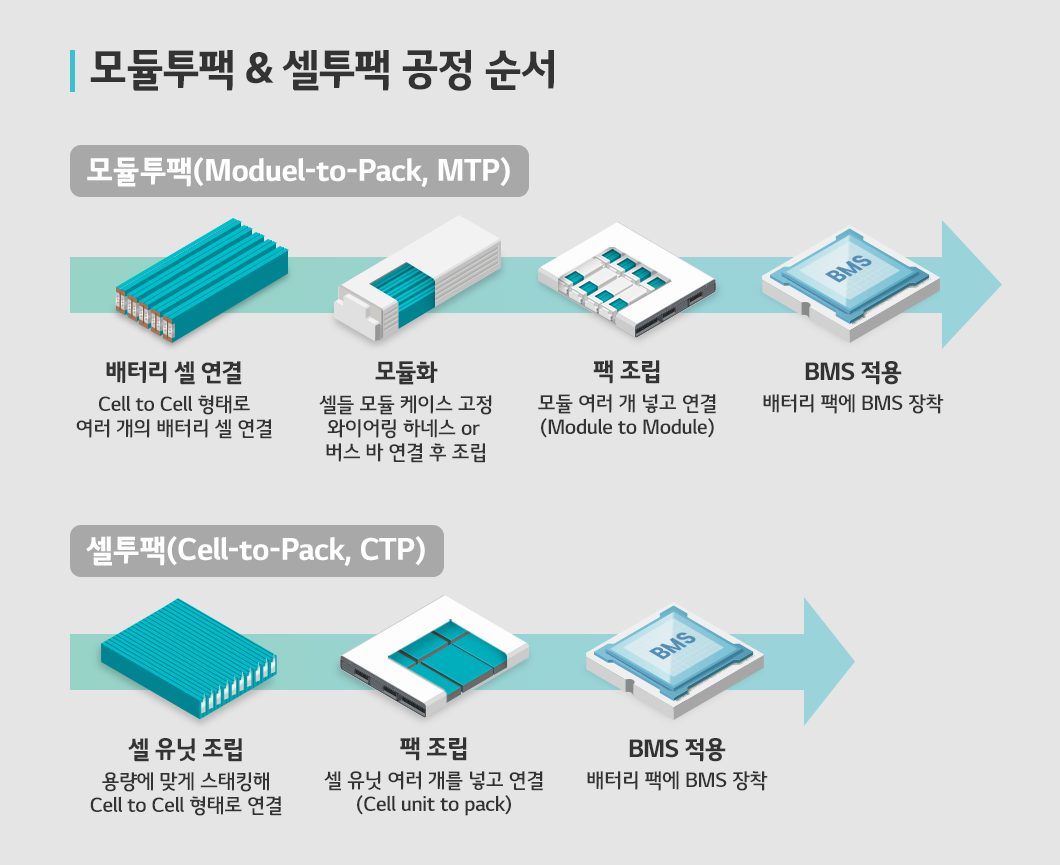

모듈투팩(Moduel-to-Pack, MTP)과 셀투팩(CTP)의 공정 차이점

이처럼 셀투팩 기술은 배터리 에너지 밀도를 높이고, 생산성을 높일 수 있다는 점에서 주목받고 있는데요. 그렇다면 기존 방식인 모듈투팩(Moduel-to-Pack)과는 실제 조립 과정에서 어떤 점이 다를까요?

모듈투팩 공정은 여러 배터리 셀들을 연결하는 모듈화 과정을 거친다는 특징이 있습니다.

먼저 활성화 공정을 마친 여러 개의 배터리 셀을 Cell to Cell의 형태로 연결시킵니다. 그 다음, 연결된 셀들을 접착제가 도포된 모듈 케이스에 삽입합니다. 이어 여러 개의 셀을 와이어링 하네스(Wiring harness) 혹은 버스 바(Bus bar)로 고정시킨 후, 모듈 상부 커버를 씌우면 모듈이 완성됩니다.

모듈이 완성되면 팩 조립과 BMS 탑재 단계로 넘어갑니다. 여러 개의 모듈을 모아 Module to Module로 연결하면 배터리 팩이 완성되는데요. 여기에 BMS(Battery Management System, 배터리 관리 시스템)까지 장착시키면 모듈투팩 공정이 마무리됩니다.

*BMS란? 배터리 용어사전 – BMS (Battery Management System) 보러가기

반면 셀투팩 공정은 모듈화 과정이 없다는 특징이 있습니다.

셀투팩 공정은 각각 하나 또는 적층된 둘 이상의 파우치형 배터리 셀을 배열하는 것부터 시작됩니다. 셀 배열 후 측면에 압축 패드를 부착하고, 버스바(Busbar)를 활용해 전기적으로 연결시키죠. 그 다음 셀 커버를 씌워 하나의 셀 유닛(Cell Unit)을 만들고, 팩 케이스에 냉각 효율을 높일 수 있는 써멀 레진(Thermal Resin)을 도포해 배치합니다. 마지막으로 BMS까지 내장시키면 셀투팩 공정을 활용한 배터리 팩이 완성됩니다.

파우치 배터리 조립에 셀투팩 도입한 LG에너지솔루션

차세대 배터리 기술로 주목받고 있는 셀투팩 공정. LG에너지솔루션은 배터리 업계 최초로 파우치형 배터리에 셀투팩 공정을 적용시켰습니다. 특히 파우치형 배터리 셀은 무게가 가볍고, 여러 셀을 적층할 때 데드 스페이스(Dead space)가 적다는 장점이 있는데요. 때문에 공간 효율성을 높일 수 있는 셀투팩 기술과 파우치형 배터리가 조합되면 더욱 가볍고 용량이 큰 배터리 팩을 제조할 수 있습니다.

지금까지 셀투팩 기술의 개념에 대해 살펴봤습니다. 셀투팩 공정 기술에 대해 보다 더 자세히 알고 싶다면 아래 기사를 클릭해 보세요!

[Battery Pioneer] 모듈화 과정을 없앤 혁신적인 ‘셀투팩(Cell to Pack) 공정’ 보러가기