LG에너지솔루션에서는 보다 혁신적인 배터리를 만들기 위해, 다양한 방식의 연구 개발이 진행되고 있습니다. 업계에서는 배터리 성능과 안전성, 제조 효율을 높이기 위해 배터리 핵심 소재(양극재, 음극재, 분리막, 전해질) 관련 연구 개발뿐만 아니라, 공정 혁신과 관련된 연구 개발도 꾸준히 진행되고 있죠. 이러한 흐름과 함께 ‘건식 전극 공정(Dry Electrode Process)’기술 개발이 탄력을 받고 있습니다. 이번 시간에는 건식 전극 공정이 배터리 분야에서 어떤 변화의 바람을 불러올지 자세히 알아보겠습니다.

건식 전극 공정(Dry Electrode Process)이란?

전극 공정은 양극과 음극을 만드는 과정으로, 배터리 제조 공정 중 가장 먼저 진행됩니다. 반제품을 잘 만들어야 완성품의 품질이 높아지듯, 전극 공정이라는 첫 단추를 잘 꿰어야 이후 모든 공정도 순조롭게 이뤄집니다. 그만큼 전극 공정은 배터리 제조 과정에서 핵심 단계 중 하나라고 할 수 있습니다.

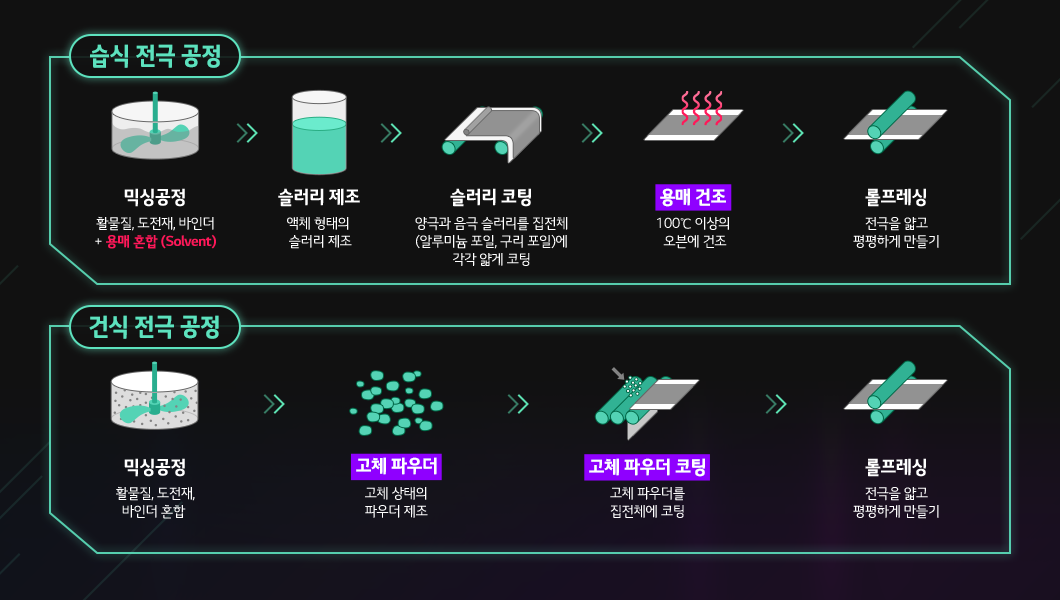

전극 공정은 믹싱 공정 → 코팅 공정 → 롤 프레싱 공정 → 슬리팅 & 노칭 공정 순으로 진행됩니다. 현재 대부분의 배터리 기업에서는 전극 공정을 습식 방식으로 진행하고 있습니다. 이 경우 믹싱 공정에서 양극, 음극의 활물질과 도전재, 바인더 등을 용매(Solvent)에서 액상의 슬러리(Slurry)를 만듭니다. 이후 코팅 공정에서는 믹싱 공정에서 제조된 양극과 음극 슬러리를 알루미늄 포일, 구리 포일 등의 집전체에 각각 얇게 코팅하고, 100℃ 이상의 오븐에서 용매를 건조하게 됩니다.

‘건식 전극 공정(Dry Electrode Process)’은 믹싱 공정과 코팅 공정에서 건식 제조 방식을 활용하는 공정입니다. 습식 공정과는 달리 건식 공정에서는 활물질, 도전재, 바인더를 용매 없이 혼합하여 고상 파우더로 만들어 적용합니다. 이렇게 만들어진 파우더를 코팅하는 방식은 여러가지가 연구되고 있는데요. 파우더를 필름화한 다음 집전체에 라미네이션하는 방법(맥스웰 방식), 파우더를 집전체에 뿌린 다음 압연하는 방식(분체 코팅 방식) 등의 건식 코팅 기술이 주로 연구되고 있습니다.

제조 비용은 줄이고, 에너지 밀도는 높이는 건식 전극 공정

그렇다면, 왜 많은 배터리 기업들이 건식 전극 공정의 기술력을 확보하는 데 몰두하고 있는 걸까요?

먼저, 건식 전극 공정을 도입하면 제조 및 설비 비용을 줄이고, 생산성을 확보할 수 있습니다. 용매를 건조하고 회수하는 시스템 설비가 필요 없기 때문에 설비 투자 및 공정 비용과 제조 공간 절감이 가능하며, 건조 과정이 없기 때문에 생산 속도와 효율을 높일 수 있죠. 다시 말해 배터리 생산 과정 전반에 걸쳐 비용 혁신이 가능하게 됩니다.

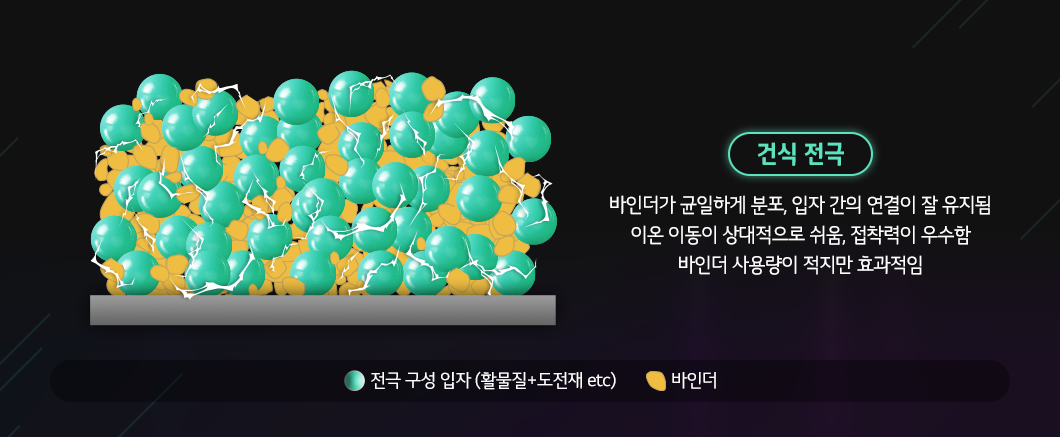

또 습식 공정에서보다 배터리의 에너지 밀도를 높일 수 있는 가능성이 있습니다. 전극은 두껍고 밀도가 높을수록 에너지 밀도가 높아지는데, 기존의 습식 공정으로는 두꺼운 전극 제조에 한계가 있습니다. 슬러리를 두껍게 코팅할 경우 용매 건조 과정에서 도전재와 바인더가 상부로 이동하는 마이그레이션(Migration) 현상이 나타날 수 있기 때문이죠. 이 경우 활물질 사이를 연결해 전기적 특성을 갖추게 하는 도전재가 제 역할을 하지 못하면 배터리 성능에 영향을 줄 수 있습니다.

하지만 건식 전극 공정을 적용하면 활물질, 도전재, 바인더의 혼합물이 고체 형태이기 때문에, 전극을 두껍게 만들기 용이합니다. 건식 전극 공정에서는 용매 건조 시 발생할 수 있는 마이그레이션 현상이 없어, 전극 두께 방향으로의 바인더 및 도전재를 균일하게 분포시킬 수 있기 때문이죠. 결과적으로 양극재와 음극재 비율은 높이고, 분리막과 집전체 사용량은 줄여 에너지 밀도를 더 확보할 수 있게 됩니다.

차세대 기술 건식 전극 공정, 상용화 신호탄을 쏘아 올린 LG에너지솔루션

LG에너지솔루션은 배터리 소재 개발뿐만 아니라 건식 전극 공정 분야에서도 과거부터 현재까지 끊임없는 발전을 거듭했습니다. 건식 전극 공정 기술 개발은 약 10년 전부터 시작되었는데요. 전극 공정의 혁신을 위해 여러 방면으로 고민하던 중, 용매를 적용하지 않고 전극을 제조할 수 있는 건식 전극 공법에 대한 개발 니즈가 생겨난 것이죠. 일찍 연구를 시작한 만큼, 현재는 상당한 진전이 이뤄진 상태입니다.

LG에너지솔루션은, 현재 연구실(Lab) 단계에서의 공정 기술 개발 결과를 바탕으로 파일럿(Pilot) 단계 개발을 준비하고 있습니다. 2024년 4분기까지 오창 에너지플랜트에 건식 파일럿 라인을 구축한 뒤, 양산성을 확보하고 2028년부터 상용화할 계획을 밝혔습니다. 이후 글로벌 사업장까지 건식 전극 공정 기술을 순차적으로 적용할 예정입니다. 이같이 건식 전극 공정을 도입할 경우 전극 제조비용을 17%에서 최대 30%까지 낮출 수 있을 것으로 기대하고 있습니다. 또한 다양한 활물질에 대한 건식 전극화 및 전고체배터리에 적용할 건식 전극 공정 개발 협업도 진행 중에 있어, 관련 연구 개발 로드맵은 지속적으로 확장될 예정입니다.

지금까지 초격차 기술로 꼽히는 건식 전극 공정에 대해 살펴봤습니다. 비용 절감, 배터리의 에너지 밀도 개선 등 다양한 장점을 알 수 있었습니다. LG에너지솔루션은 탄탄한 기술력을 바탕으로 건식 전극 공정 상용화에 앞서 나가고 있는데요. 기술 강화를 위해 끊임없이 노력하는 LG에너지솔루션의 행보를 계속 지켜봐 주세요!