배터리의 양극과 음극을 만드는 전극 공정 중에는 원재료를 혼합하는 믹싱 공정, 혼합된 슬러리를 포일에 도포하고 건조하는 코팅 공정을 거쳐 ‘롤 프레싱(Roll Pressing)’ 공정을 거치게 됩니다. 롤 프레싱은 두 개의 롤 사이로 전극을 통과시켜 일정하고 편평하게 펴주는 과정으로 압연(Rolling) 공정이라고도 합니다.

롤 프레싱(Roll Pressing) 공정이란?

롤 프레싱 공정은 배터리 전극의 밀도와 성능, 그리고 표면의 품질을 결정하는 중요한 단계입니다. 커다란 롤이 전극 위로 굴러가면서 전극을 얇고 편평하게 만들어 밀도를 향상시켜주는데요. 이때, 전극 표면은 활물질*과의 결합력이 더욱 좋아지게 되고, 전극과 잘 결합된 활물질 사이로 리튬 이온이 원활하게 이동하면서, 전지의 출력과 성능이 향상되는 것이죠.

*활물질 : 양극 활물질은 NCM나 LFP, 음극 활물질은 흑연, 실리콘 등이 대표적

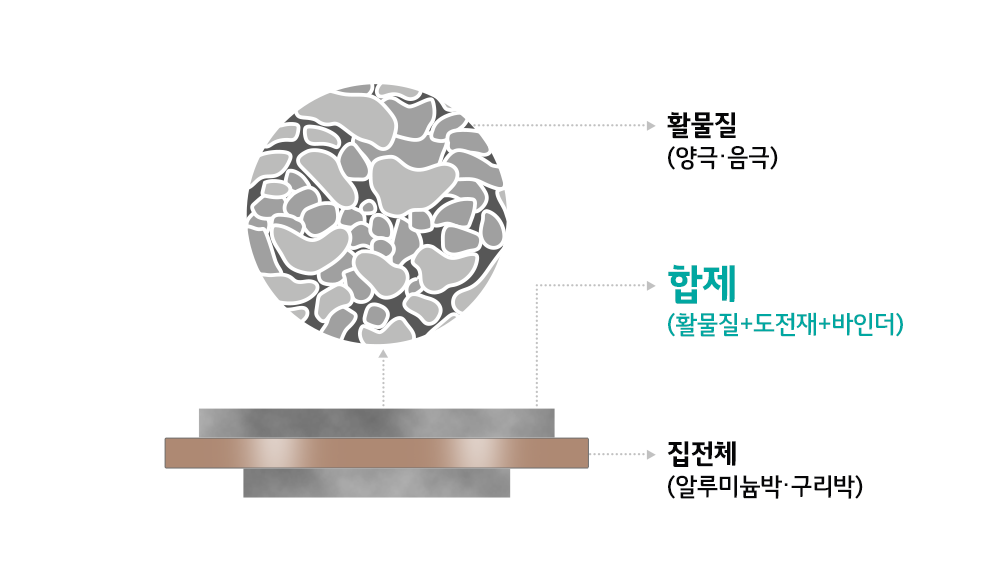

합제 밀도

롤 프레싱 공정에서 전극의 밀도를 결정하는 중요한 설정 요소가 있습니다. 바로, ‘합제 밀도’라는 것인데요. 여기에서 ‘합제’란 활물질과 도전재, 바인더가 혼합된 슬러리를 말하고, ‘합제 밀도’는 이 합제 소재가 잘 눌리는 정도(g/cc)를 의미합니다. 흑연 음극의 경우, 결정 구조가 약하기 때문에 압력이 높으면 구조가 잘 깨질 수 있어 양극보다 낮은 합제 밀도를 적용합니다.

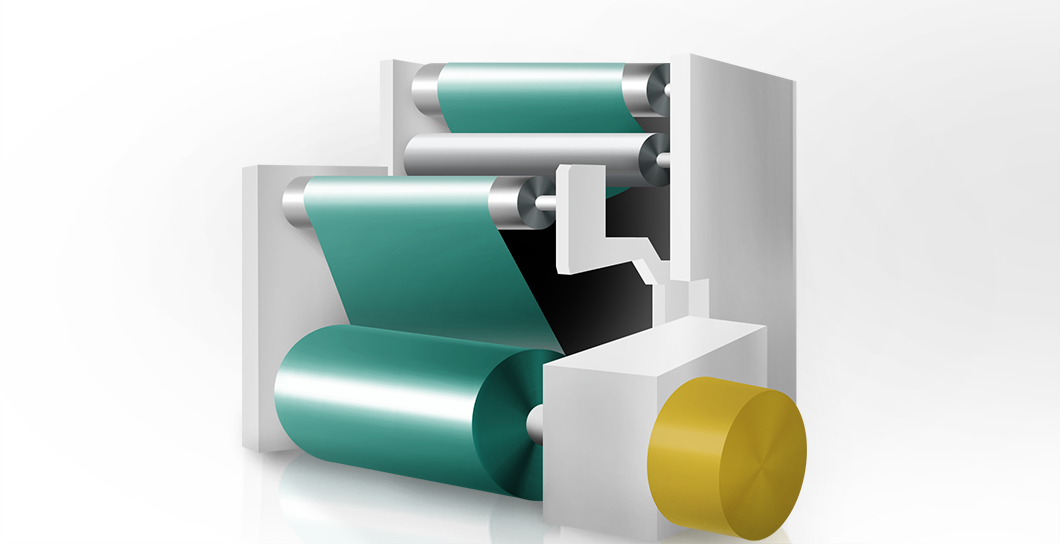

압연기의 구성

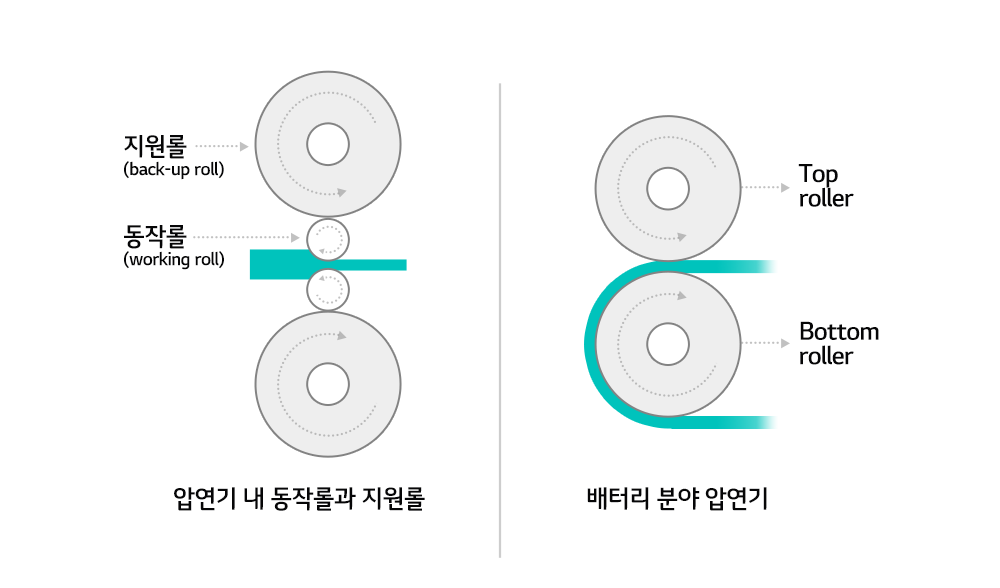

롤 프레싱 공정에서 사용되는 압연기는 소재에 직접 압력을 가하는 ‘동작 롤(working roll)’과 동작 롤에 압력을 더해주는 ‘지원 롤(back-up roll)’로 구성되어 있습니다. 롤이 많을수록 더 정교한 압연기라 할 수 있겠지만, 보통 배터리 분야에서는 간단하게 상·하 지름이 같은 한 쌍의 롤러를 압연기로 주로 사용하고 있습니다.

롤 프레싱 공정을 거쳐 얇게 퍼진 전극은 다음으로 배터리 크기에 맞게 절단하는 작업을 거치게 되는데요. 다음 시간에는 전극 공정의 마지막 단계인 슬리팅과 노칭 공정에 대해 자세히 알아보겠습니다.