원통형 배터리는 소형 기기에서부터 전기차까지 광범위하게 활용되기 때문에 중요성이 날로 증가하고 있습니다. LG에너지솔루션은 이에 발맞춰 원통형 배터리의 용량 및 성능 향상을 위해 지속적인 연구와 개발에 힘쓰고 있죠.

지난 4월 4일, 서울 강서구 마곡에 위치한 LG사이언스파크에서 열린 ‘LG Tech Conference 2024’의 <LGES Cylindrical Li-ion Batteries in The Era of E-mobility> 세션에서는 원통형 배터리 개발 역사와 기술 트렌드에 대한 발표가 진행되었습니다. 이 발표를 통해 LG에너지솔루션이 개발하고 있는 원통형 배터리에 대한 정보를 확인할 수 있었는데요. 소형전지개발센터 소속 이관수 님의 발표를 들여다 보겠습니다.

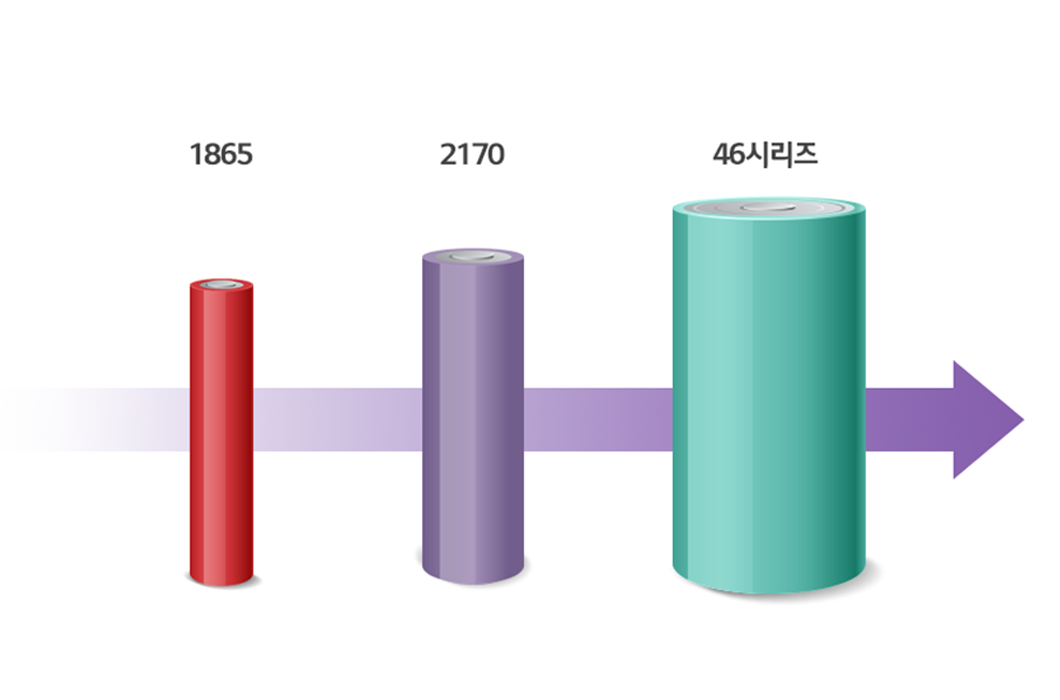

1865, 2170, 46시리즈 배터리까지, LG에너지솔루션의 원통형 배터리 개발 역사

LG에너지솔루션은 1992년, 리튬이온배터리 연구를 시작했습니다. 1996년도에 리튬이온배터리 개발에 착수했고, 1999년에는 노트북 PC용 배터리를 최초로 양산하며 배터리 시장에 본격적으로 진출했죠.

그 이후 배터리는 다양한 애플리케이션에 적용됐는데요. 2006년, 전동스쿠터와 전동공구 제조사에 공급하기 위해 ‘원통형 배터리 1865’를 개발했고, 2016년부터 LEV*에 이어 고성능 전기차에 탑재되면서 적용 분야를 본격 확대하기 시작했습니다.

2019년에는 기존 1865 배터리보다 제품의 용량과 효율성을 향상시킨 ‘2170 배터리’를 생산하여 ESS(에너지 저장 시스템)에 적용한 후, 2020년에는 2170 배터리의 성능과 안전성을 개선시키며 북미의 주요 전기차 제조업체에 공급하였습니다.

그리고 최근 LG에너지솔루션은 배터리 크기를 더욱 확대한 ‘46시리즈 배터리’를 개발하고 있습니다. 46시리즈 배터리는 직경 46mm와 다양한 높이(80mm부터 120mm까지)를 제공하여, 원통형 배터리 애플리케이션의 활용 범위를 더욱 확장하고 있습니다.

* LEV: Light Electric Vehicle. 소형 전기차를 일컫는 말로 전기 바이크, 전기 스쿠터, 전동 휠체어 등이 이에 포함됨

원통형 배터리의 특징과 앞으로의 전망

원통형 배터리는 기계적으로 안정적인 두꺼운 캔(Thicker Can) 구조로 설계되어 있습니다. 기본적으로 높은 안전성을 특징으로 하고 있다는 것이죠. 이 특성을 기반으로 다양하고 가장 진보된 소재(Chemistry)를 가장 빠르게 적용할 수 있는 장점이 있습니다.

또한 높은 에너지 밀도와 용량을 갖추고 있어 LEV 전기차 외에도 순간적인 고출력이 필요한 가정용 전동 공구 등 다양하게 활용되고 있습니다. 더불어 1865, 2170과 같은 표준화된 사이즈로 제공되어 다양한 애플리케이션에 쉽고 빠르게 적용될 수 있죠.

과거 한때 원통형 배터리는 노트북 PC 등 IT 기기에서 주로 사용되었으나, IT 기기의 슬림화 트렌드 변화에 따라 원통형 배터리의 미래에 대해 의문이 제기된 시절도 있었습니다. 하지만 앞서 언급된 원통형 배터리의 장점을 바탕으로 LEV용 전지 적용을 시작으로 모빌리티 시장으로의 확장을 이어갔습니다. 현재는 북미의 메이저 전기차 제조 업체 및 스타트업부터 유럽의 자동차 제조업체들까지 원통형 배터리에 주목하고 있으며, 다양한 글로벌 완성차 기업들도 원통형 배터리의 가능성을 보고 전기차 적용을 검토하고 있는 추세입니다.

이러한 추세는 원통형 배터리를 기반으로 한 전기차 시장의 확대로 이어졌습니다. 앞으로의 원통형 배터리 시장 전망도 긍정적입니다. 2024년부터 2028년까지의 연평균 성장률은 약 41%로 예상되며, 특히 전기차 애플리케이션이 원통형 배터리 시장에서 가장 큰 비중을 차지할 것으로 예상됩니다.

다양한 장점을 지닌 원통형 배터리, 한층 더 진화된 46시리즈 배터리

안전성 및 열 전이 현상 관리

앞서 말씀드린대로 원통형 배터리는 단단한 캔(Can)이 외부를 감싸고 있으며, 단위 배터리 레벨 에서 벤팅(Venting)이 가능한 구조를 가지고 있습니다. 이러한 구조적 특성 덕분에 보통 충전과 방전을 반복하는 과정에서도 안정된 형태를 유지하지만, 충방전 과정 중 내부 가스 발생 혹은 급속한 화학 반응이 발생되는 비정상적인 상황에 노출되었을 경우에도 안전성을 확보할 수도 있습니다.

원통형 배터리 내부의 여러 안전 장치들 중 대표적인 보호장치가 CID(Current Interrupt Device)입니다. 이 장치는 충전 및 방전 과정에서 발생할 수 있는 내부 가스가 일정 수준이상의 압력을 초과하게 되는 상황에서, 전기 회로를 차단하고 개방 회로(Open Circuit) 상태로 전환하여 배터리를 안전하게 보호합니다. 또한 가스배출 장치(Vent)는 발생한 가스를 안전하게 외부로 배출함으로써 배터리의 안전을 확보합니다.

배터리 시스템에서 안전성을 높이는 일은 무엇보다 중요한데요. 특히 전기차에는 대량의 배터리 셀이 사용되기 때문에 열 전파(Thermal Propagation, TP)에 의한 연쇄 발화 방지가 필요합니다. 전기차의 배터리 팩은 수백에서 수천 개의 배터리 셀로 구성되어 있는데요. 만약 하나의 셀에서 발화가 일어나면 인접 셀로 열이 전파될 가능성이 있어 대규모 배터리 시스템에서는 열 전이를 효과적으로 관리할 수 있는 기술적 접근이 필요합니다.

원통형 배터리의 안전성은 여러 테스트를 통해 입증되었습니다. 예를 들어 고온 발화 테스트(Heater Test)에서 셀이 고온 환경에 노출되어 발화된 이후에도 셀의 측면이 파열되는 손상이 없고, 여러 셀을 벌집(Honey Comb)구조로 배열한 후 중앙 셀의 발화 시, 인접 셀로의 열 전파에 의한 연쇄 발화 없이 안정한 초기 상태를 유지하는 것이 확인되었습니다. 이를 위해 외부 케이스에 해당되는 캔의 기계적 물성 강화 및 앞서 언급한 벤팅 시스템의 최적화 기술이 개발되었습니다.

원통형 배터리 개발 방향 및 기술 발전

LG에너지솔루션은 현재 1865, 2170 배터리보다 큰 사이즈의 46시리즈의 원통형 배터리를 개발하고 있습니다. 46시리즈 배터리는 더 많은 활물질을 담을 수 있어 에너지를 높일 수 있는데요. 특히 니켈 함량을 높여 에너지 밀도와 배터리 용량을 향상시키는 방향으로 개발되고 있습니다.

46시리즈는 배터리 팩 구조를 간소화하고 셀 수를 줄이면서도, 고객에게 높은 에너지 효율성을 제공할 수 있다는 장점이 있습니다. 예를 들면, 이전에 약 2170 사이즈 4,400개의 셀이 필요했던 것을 4680 사이즈의 셀 828개만으로 충분히 대체할 수 있게 됩니다. 따라서 46시리즈는 제조 비용 및 시간을 절약하고, 전반적인 배터리 시스템의 효율성을 높일 수 있습니다.

46시리즈 배터리처럼 사이즈 변화와 이로 인한 기계적 구조의 중요성 역시 강조되고 있습니다. 기계공학적 관점에서 배터리의 구조적 설계와 개발은 배터리의 성능과 안정성 향상에 필수적인 요소로, 소재 구성(Chemistry)의 발전만큼 중요합니다.

46시리즈의 개발은 단순히 사이즈 증가를 넘어 원통형 배터리 기술의 새로운 장을 여는 중요한 단계이고, 원통형 배터리 수요가 증가하는 시장의 요구를 충족시키기 위한 준비과정으로 볼 수 있습니다.

46시리즈 원통형 배터리의 장점

글로벌 완성차 업체부터 배터리 생산 기업들까지 모두가 원통형 배터리의 새로운 규격인 46시리즈에 주목하고 있습니다. 이에 대응하기 위해 LG에너지솔루션은 46시리즈 배터리 셀의 양산 계획을 적극적으로 준비하고 있습니다.

특히 46시리즈 배터리는 기존 원통형 배터리의 주요 단점을 해결할 수 있습니다. 기존의 1865, 2170 원통형 배터리는 젤리롤(Jelly roll) 형태로 전극을 말아 넣는 구조에서 특정 위치로 전류가 흐르는 역할(path)을 할 수 있는 탭이 필요하였고, 여러가지 설계를 적용하여 전극을 효율적으로 배치할 수 있지만, 저항 증가를 동반합니다. 하지만, 46시리즈는 파우치형 배터리의 장점과 2170 원통형 배터리의 장점을 유지하면서 전류의 흐름을 개선하여, 동일한 에너지 밀도를 유지하면서 저항을 낮추는 설계로 개발되고 있습니다. 여기에 기존 원통형 배터리의 장점인, 단위 셀 레벨의 디렉셔널 벤팅(Directional venting) 기술을 적용시키고 있는데요. 배터리 내부의 폭발 에너지를 외부로 빠르게 배출시켜 셀의 저항을 줄임과 동시에 셀의 안전성, 연쇄 발화 방지 안전성을 확보할 수 있습니다.

또한 46시리즈 배터리로의 전환을 통해 생산규모를 확대하면서 비용도 절감할 수 있습니다. 같은 시간에 5배 더 높은 에너지 용량을 가진 셀을 생산할 수 있고, 같은 생산 라인에서 더 많은 에너지를 생산할 수 있어 경제적인 이득이 더 크기 때문이죠. 제조 비용 절감은 전기 자동차가 전체 자동차 시장에 침투(Penetration)할 수 있는 가능성을 높여 주기 때문에, 고객 입장에서도 중요하게 작용할 수 있습니다. 더불어 46시리즈 배터리는 전극 생산 라인의 속도를 약 1.5배 향상시키면서도 동시에 조립 생산 라인의 시간(Line tact time)*을 유지할 수 있어 더 많은 에너지를 생산할 수 있습니다.

기존 원통형 배터리는 간헐적 코팅(Intermittent coating) 공정을 통해 분당 약 40미터(m/min)의 속도로 전극에 슬러리를 코팅하는 공정이 사용되었습니다. 이 과정에서 슬러리의 주기적인 토출과 멈춤을 통해 패턴을 형성하고, 이러한 패턴이 형성된 전극을 와인딩하여 재료를 구성했습니다. 반면, 현재 개발중인 46시리즈 배터리는 ‘Zebra coating’ 기술이 적용되는데요. 이 기술은 중간에 멈춤 없이 지속적인 코팅이 진행되기 때문에 전극 생산 과정의 안정성과 생산 효율성을 높일 수 있는 것입니다.

* 택트 타임 : Tact time. 제품 한 개를 생산하는데 필요한 시간

고성능 배터리를 생산하는 LG에너지솔루션의 기술력

전기차 배터리 개발 시 고객의 관점에서 여러가지를 고려해야 합니다. 주행거리(Driving distance)에 직결되는 배터리의 에너지와, 급속 충전(Quick Charge)과 관련된 성능은 다양한 소재, 설계의 영향을 받을 수 있습니다. 에너지를 늘리기 위해서는 니켈 함량이 높은 양극재, 실리콘 기반 음극재와 같은 고용량 소재(High capacity material)가 필수입니다. 또한 급속 충전(Quick charge)은 전기차 운전자에게 편리함을 제공하지만, 배터리의 장기 수명과 성능 내구성(Durability)에 영향을 미칠 수 있는 만큼 양극 활물질과 음극 활물질의 최적 배합 및 안정성에 대한 연구가 필요합니다.

아울러 안전성과 신뢰성 확보는 가장 선행되어야 하는 기본 항목이므로, 열적/물리적 안전성이 강화된 분리막과 저전압을 방지해주고 성능과 안전성 강화에 중요한 역할을 하는 전해액 물질, 조성 개발이 중요합니다.

양극재

LG에너지솔루션은 고용량 에너지 구현이 가능한 NCM 기반의 양극재를 사용하고 있습니다. 2007년 IT 기기에 사용되는 NCM 523 양극재를 적용한 배터리를 세계 최초로 양산했습니다. 이후 니켈 함량이 85% 이상 함유된 NCMA 양극재 기반의 배터리를 양산하고 있습니다. 고용량 하이니켈 배터리를 구현하는데 가장 중요한 부분은 ‘에너지를 얼마나 안정적으로 구현하는가’입니다. 이를 위해서는 효과적인 도핑과 코팅을 통해, 구조적 안정성과 표면 안정성을 확보해야 하죠. 저희는 이를 위해 연관 물질을 연구함과 동시에 표면 코팅(Surface coating)과 멀티 도핑(Multi doping)기술을 지속적으로 연구 중에 있습니다.

또한 단결정(Single-crystal) 양극재가 새롭게 연구되고 있습니다. 이는 기존 다결정(Poly-crystal) 양극재에 비해 내부 스트레스에 대한 저항성이 높아져 크랙(Crack)이 발생하지 않고, 내부 가스 발생 가능성을 낮출 수 있는 장점이 있죠.

음극재

고용량 NCMA 배터리에 주로 사용되는 실리콘 기반의 음극재는 높은 에너지 밀도를 제공하지만, 충전 과정에서 발생하는 부피 팽창을 적절히 컨트롤 해야 합니다. 이를 위해 실리콘 음극재 자체에 대한 연구에 더해, 음극재와 함께 적용될 도전재에 관한 연구도 활발히 진행되고 있습니다. 실리콘에 다른 소재를 결합하여 부피 팽창을 최소화하거나, 실리콘 입자의 표면을 코팅하여 안정성을 증가시키는 등의 방법으로 말이죠.

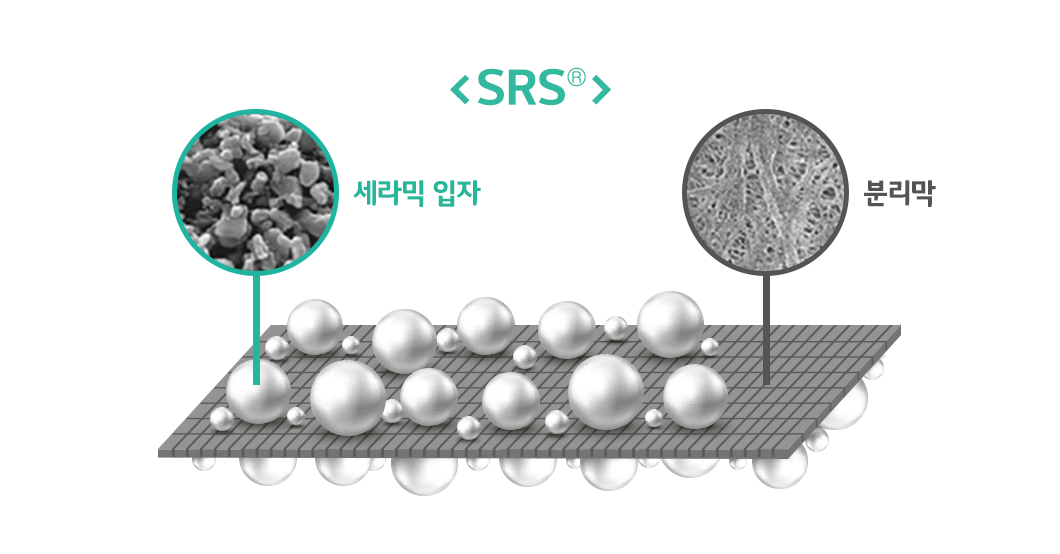

분리막

분리막은 양극과 음극의 직접 접촉을 방지하여 전기적 단락을 막는 핵심 역할을 합니다. 지난 2004년, LG에너지솔루션은 세계 최초로 세라믹이 코팅된 안전성 강화 분리막인 SRS®(Safety Reinforced Separator)를 개발하여 양산에 성공하였는데요. SRS®는 분리막 표면에 세라믹 입자와 고분자 바인더를 코팅하는 기술로 고온에 강합니다. 이러한 분리막에 대한 연구는 다양한 방식으로 진행되고 있으며, 배터리의 안정성과 성능을 향상시키기 위해 꼭 필요합니다.

전해질

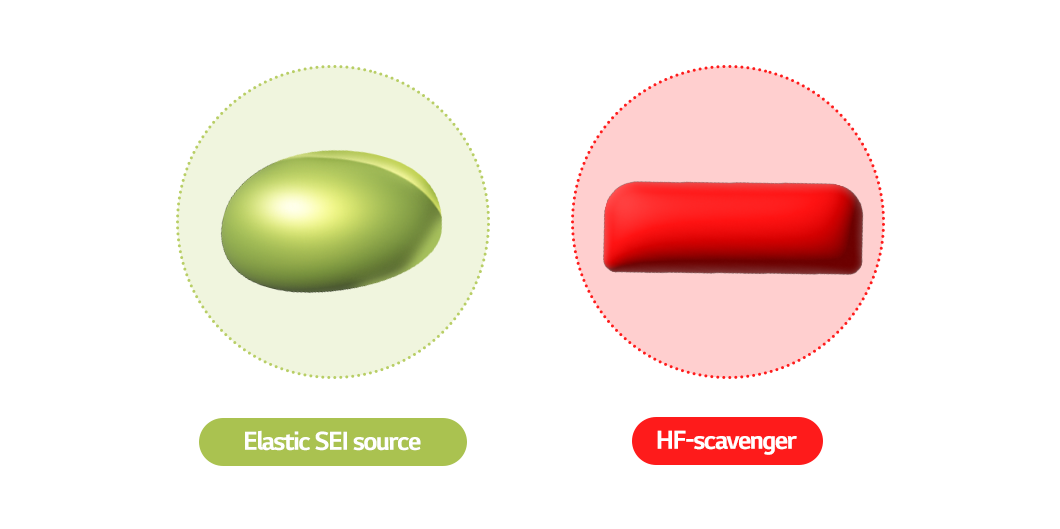

전해질은 전압과 성능에 있어 중요한 역할을 합니다. 특히 하이니켈 양극재에서 저항 증가와 실리콘 기반 음극재의 SEI(Solid Electrolyte Interface) 층의 불안정성 문제를 해결하는 데 HF-scavenger와 Elastic SEI는 중요한 역할을 하고 있죠. ‘HF-scavenger’는 화학 반응으로 인해 생성되는 불화수소(HF)를 중화시켜 내부 구성 요소의 손상을 방지하고, ‘Elastic SEI’는 실리콘 음극재의 부피 팽창에 따른 새로 형성되는 표면을 보호하여 SEI 층을 안정화시킵니다.

이러한 첨가제들은 약 60℃에서도 저항을 억제시키며, 시간이 지남에 따라 기존 전해질 대비 더 낮은 저항 값을 가지므로, 배터리의 안정성과 성능 향상에 기여하게 됩니다.

이와 같이 배터리 기술 발전을 선도하고 있는 LG에너지솔루션은 오창 에너지플랜트에서 46시리즈 배터리를 양산할 계획입니다. 더 높은 에너지 밀도와 출력을 가진 차세대 원통형 배터리 46시리즈는 전기 에너지를 동력으로 하는 이동수단의 대중화를 이끌 것으로 기대해봅니다!